1. Заплетенные канатные стропы.

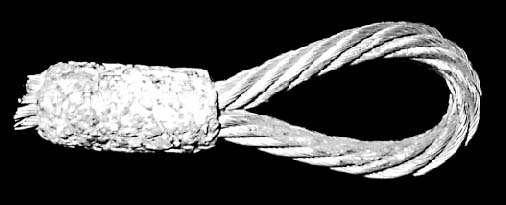

Стальной канат заплетенный вокруг коуша называется ветвью канатной (ВК) (Рис. 1а). Заплетенный стальной канат, который просто формирует петлю без коуша, называется строп канатный петлевой (СКП) или универсальный строп канатный (УСК) (Рис. 1б).

Рис. 1а: Ветвь канатная заплетенная Рис. 1б: Строп канатный петлевой заплетенный

1.1. Разрушающая нагрузка, выносливость при растяжении и рабочие температуры заплетенных строп.

При квазистатистическом тестировании на растяжение, залетенные концевые соединения передают около 85% разрушающей силы используемого стального каната. При использовании круглых коушей эта цифра уменьшиться до 50%. В испытании на усталость при растяжении, заплетенные концевые соединения выдерживают гораздо меньше половины циклов растяжения чем с канатными зажимами.

Рабочие температуры для заплетенных стропах с органическими сердечниками, колеблются между -60ºС и +100ºС. Заплетенные стропы из стальных канатов со стальными сердечниками, могут быть использованы при температуре от -60ºС до +400ºС. При температуре от 250ºС до 400ºС, грузоподъемность проволочных канатов должна быть снижена до 75%.

1.2 Стандартизация строп

Заплетенные канатные стропы проходят стандартизацию по ГОСТ 25573-82 и РД 10-33-93. Обычно заплетенные стропы изготавливают из стального каната, состоящего из шести или восьми прядей.

1.3 Изготовление заплетенных канатных строп

Производство строп описано в ГОСТ 25573-82 и РД 10-33-91. Восьмипрядные канаты плетутся немного иначе чем шестипрядные, и канаты со стальным сердечником иначе чем канаты с органическим. Заплетка строп может быть выполнена как в направлении свивки так и против нее.

Ниже описаны наиболее важные шаги по производству заплетенных канатных строп из шестипрядных стальных канатов с органическим сердечником.

Сначала стальной канат, который нужно сплести, формируют в петлю с определенной добавочной длинной и выкладывают на намеченный конец петли. Затем, посредством второй выкладки, две части каната соединяют между собой (Рис. 2). Далее, единичные пряди распущенного конца развивают до обвязки и вплетают между прядями стального каната (Рис. 3).

Для того чтобы получить проем между прядями используется шило – предпочтительно плоское – для заплетки каната (Рис. 4). Его просовывают между прядями, и активно двигают в разных направлениях, пока не образуется нужное для помещения концов прядей пространство.

Рис. 2: Обвязка на конце петли Рис. 3: Вставленные пряди

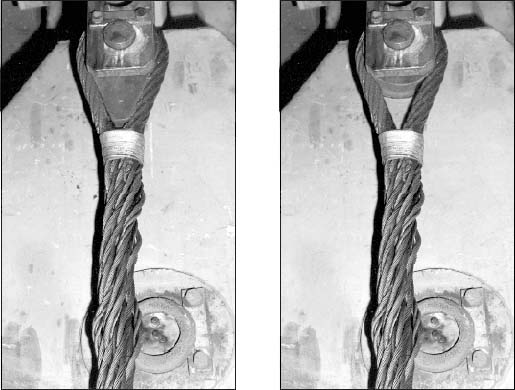

На Рис. 5 и 6 показана заплетка на восьмипрядном стальном канате при помощи шила для сплетки каната.

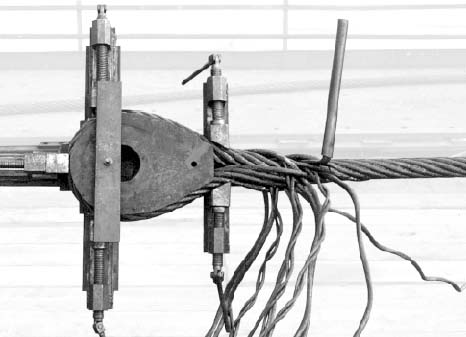

При заплетке стальных канатов большего диаметра, физической силы часто бывает недостаточно для поднятия поверхностных прядей. В таких случаях, используется гидравлическое шило для заплетки каната. Для облегчения поднятия прядей, иногда канаты в зоне сплетения распускаются механически. После того как прядь вставлена, канат снова заплетают. На Рис. 7 показаны заплетчики, работающие с устройством, которое может поворачивать конец каната при помощи мотора.

При заплетке стропы из каната с органическим сердечником волоконная зона срезается.

Рис. 4: Вбивание шила для заплетки каната при помощи молотка

Рис. 5: Заплетка стропы из восьмипрядного стального каната со стальным сердечником

Рис. 6: Заплетка стропы из восьмипрядного стального каната со стальным сердечником (детально)

Все торчащие наружу концы прядей срезают, оставляя один выступающий конец, равный по длине одному диаметру пряди. С целью снижения опасности повреждения концы прядей изолируются при помощи пластиковой или проволочной обмотки (оклетневка). В конце удаляется обвязка, выполненная в начале работы, снимается.

1.4 Осмотр заплетенных строп

Произвести осмотр заплетенной стропы невооруженным глазом довольно легко. Стропы должны быть отбракованы, если найдены разрывы проволоки или пряди вокруг зоны заплетки выскользнули на расстоянии одного круглого стежка, или же если они сильно ослаблены коррозией. Иногда рекомендуют слегка покрывать место заплетки краской. Это поможет легко распознать выскользнувшие пряди. Если такое выскальзывание произошло, неокрашенные участки, которые находились под прядями, сразу станут заметными.

Чтобы оценить состояние заплетенной стропы, может потребоваться удаление оклетневки.

Рис. 7: Заплетчики за работой

2. Стропы опресованные алюминиевой втулкой

Стропы опресованные алюминиевой втулкой, возможно, являются наиболее распространенным концевым соединением в Европе (Рис. 8).

Рис. 8: Стропа опресованная алюминиевой втулкой.

2.1 Разрушающая нагрузка, выносливость при растяжении и рабочие температуры

При квазистатистическом тестировании на растяжение, стропы опресованные алюминиевой втулкой выдерживают от 85% до 100% разрушающей силы используемого стального каната. В испытании на усталость при растяжении они выдерживают – в среднем – около 60% от числа циклов растяжения канатных зажимов. Рабочие температуры для алюминиевых втулок на стальных канатах с органическими сердечниками, колеблются между -60ºС и +100ºС. Допустимые рабочие температуры для алюминиевых втулок на стальных канатах со стальными сердечниками составляют от -60ºС до +150ºС.

2.2 Стандартизация

Заплетенные канатные стропы проходят стандартизацию по ГОСТ 25573-82 и РД 10-33-93.

2.3 Изготовление / Установка

Втулки, необходимые для изготовления опресованных строп изготавливаются из алюминиевых сплавов.

Сначала нужно выбрать желаемую форму втулки. Типы втулок: цилиндрической формы А, цилиндрической-закругленной формы В и цилиндрической-конической формы С (Рис. 9).

Форма А Форма В Форма С

Рис. 9: Формы алюминиевых втулок для производства опресованных строп

Типы А и В изготавливаются из одинаковых заготовок (Рис. 10). Тип С производится из заготовок того же размера но с плоским коническим концом и окном (Рис. 11). Тип С разработан с целью облегчения вытягивания концов каната при нагрузке. Острые концы каната торчащие из Типов А и В могут нанести травму. Тип С исключает эту опасность благодаря полному сокрытию свободного конца каната.

Правильный размер втулки должен быть подобран в соответствии с номинальным диаметром, коэффициентом заполнения и типом свивки стального проволочного каната. Для номинального диаметра каната составляющего от 7мм до 14мм, номер втулки увеличивается на единицу, для диаметра от 16мм до 28мм – на два, и для диаметра от 32мм до 60мм – на четыре.

Рис. 10: Заготовка для втулок А и В

Рис. 11: Заготовка для втулки С

При обрезании стального каната на заданную длину, следует удостовериться в том, что часть каната, которая позже будет прижата втулкой, не повреждена и длинна шага свивки не изменена.

Правильная обвязка стального каната должна состоять из проволок или прядей с низким пределом прочности на растяжение, и максимальный диаметр проволоки для обвязки может составлять лишь 1/20 диаметра каната.

Рис. 12: Размеры петли

Стальной канат продевается через втулку, выполненный в форме петли или выложенный вокруг коуша, а затем выводится через втулку обратно. Петля, ширина которой составляет половину ее длинны (Рис. 12), должна иметь длину в любом случае превышающую пятнадцать диаметров каната.

При наличии коуша, расстояние после опресовки между втулкой и коушем должно составлять два диаметра каната. При использовании втулок типов А и В, конец каната должен выступать из втулки. С типом С конец каната помещается в цилиндрической части втулки и остается видным сквозь ее окошко.

Перед транспортировкой под пресс, проволочные канаты часто подготавливаются на верстаках. С целью предотвращения соскальзывания втулки во время транспортировки, ее временно фиксируют на линиях каната при помощи молотка, тисков или гидравлических устройств (Рис. 13 и 14)

Рис. 13: Неправильное закрепление втулки Рис. 14: Правильное закрепление втулки

Необходимо особенно тщательно осмотреть втулки на наличие вмятин, поскольку во время процедуры опресовки, если таковые имеются, произойдет разлом втулки.

Также, необходимо смазать внутренние стороны, чтобы алюминиевая втулка не повредилась во время этой процедуры. Далее, подготовленную, не зажатую втулку вкладывают в пресс-форму, она выкладывается в направлении прижатия, и наконец, прижимается, пока поверхности половинок пресс-формы не соприкоснутся (Рис. 15).

Рис. 15: Прижатие алюминиевого прихвата

После прижатия, все швы, образовавшиеся на втулке, должны быть отшлифованы, что поможет избежать травм.

По направлению дуги 120º по контуру, спресованная втулка должна иметь диаметр соответствующий двойному номеру втулки.

Распределение усилия в опресованной канатной ветви показано на (Рис. 16).

Рис. 16: Распределение силы в опресованных стропах

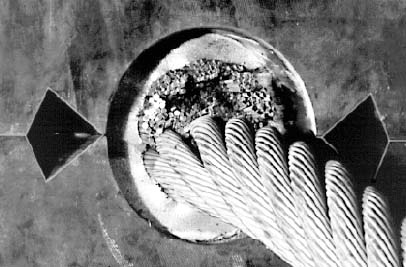

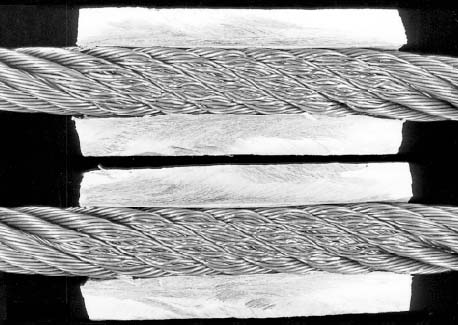

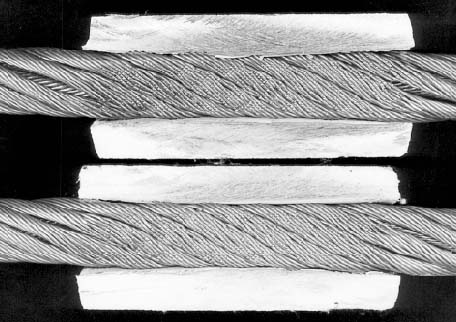

Ниже можно посмотреть (Рис. 17 и 18) как ведут себя стальные канаты крестовой и односторонней свивки после опресовки алюминиевой втулкой.

Рис. 17: Зоны контакта канатов крестовой свивки при разрезе втулки напополам

Рис. 18: Зоны контакта канатов паралелльной свивки при разрезе втулки напополам

Возможна опресовка петель каната в двумя алюминиевыми втулками (Рис. 19).

Рис. 19: Распределение усилии при опрессовке двумя втулками

2.4 Осмотр

При первом осмотре алюминиевой втулки и петли, следует проверить их размеры, для того чтобы удостовериться в том, что они соответствуют спецификации. Затем, следует проверить концевые соединения на наличие разрывов проволоки, а также на наличие трещин и физических повреждений в зоне вокруг алюминиевой втулки (Рис. 20).

Рис. 20: Физическое повреждение алюминиевой втулки

Трещины в конической части втулок типа С не влияют на разрушающую силу концевого соединения.

Во время каждого осмотра следует проверять не изменилось ли положение линий каната в месте опрессовки. При использовании в морской среде, втулки также следует проверять на наличие корродированных повреждений. На Рис. 21 показан корродированная алюминиевая втулка.

Рис. 21: Корродированная алюминиевая втулка